炼铁 | 高炉炉缸侧壁温度升高及处理分析案例汇总

炉缸热电偶温度升高标志着炉缸侵蚀程度加深到了一定的程度。从总体运行的情况来看,高炉炉缸热电偶温度的升高与高炉设计、砌筑、耐材、原料、操作和维护都有很大的关系。热电偶温度升高时炉缸安全出现问题为直接和准确的反应。如何通过热电偶判断高炉炉缸出现危险了?炉缸热电偶温度高能够升高到多少?炉缸热电偶温度升高的原因是什么?如何延缓和降低热电偶温度?不同高炉采取的措施有什么样的差别?小编带你详细了解。如您需要下载原文,请关注“钢铁精英”并回复“炉缸”下载。如您希望加入“钢铁精英群”讨论实时热点技术问题或者实际生产问题,请加小编微信:xie215727208。

1 概述

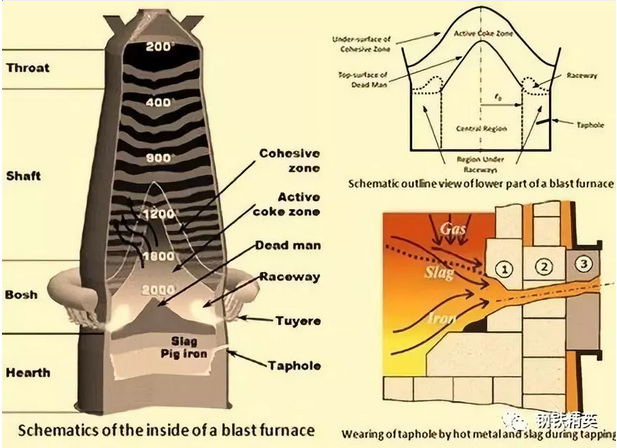

高炉炉缸炉底安全是关系一代炉役的关键。近年来,随着高炉炉容和冶炼技术的不断进步,高炉长寿冶炼技术显得异常重要,高炉长期高水平顺行稳定是所有炼铁人追求的目标。作为高炉运行的根本,炉缸安全的监测在高炉整个炉役期间起着非常重要的作用。

通过在炉缸炉底不同部位设置不同数量的热电偶,实现在线监控炉缸炉底温度变化,从而达到监测炉缸安全的目的是高炉从设计之初要考虑的方法和基础。

近年来高炉炉缸炉底频繁出现问题,除了设计、砌筑和耐材决定了高炉炉缸长寿的“先天”,高炉原料质量控制、操作优化和维护这些“后天”的措施和手段同样起着关键的推动作用。

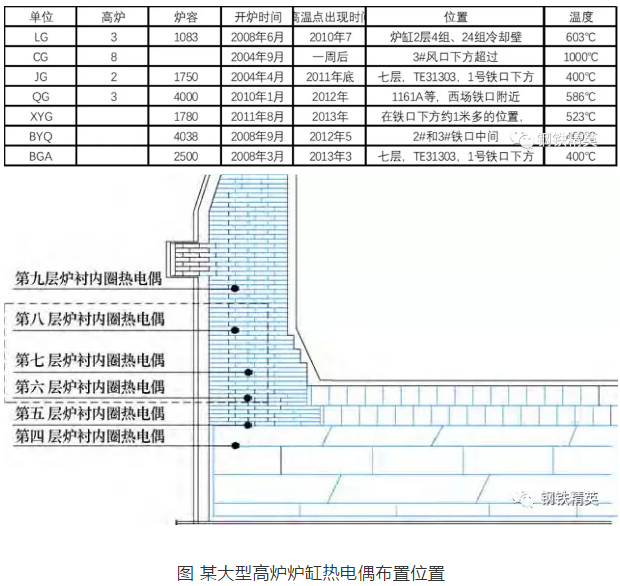

表 出现炉缸热电偶温度升高的高炉

2 安钢1号高炉(2200m³)炉缸热电偶温度升高

2.1 高炉概况

安钢1号高炉(2200m³)投产于2005年10月15日,年产生铁177万t/a,采用了"精料、高压、高温、富氧、高喷煤"的冶炼工艺和相关技术装备,炉底炉缸采用炭砖+陶瓷杯结构,高炉设计寿命为15年。

2.2 炉缸温度变化情况

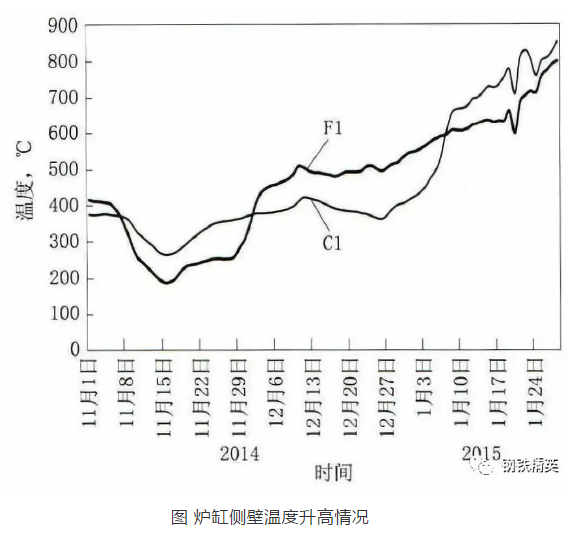

炉缸侧壁第2层冷却壁部位(标高7.895m)处圆周方向上Cl(23号和24号风口下方)和Fl(11号和12号风口下方)热电偶温度从2014年12月开始缓慢上升,2015年1月5日开始加快升高速度,到了1月28日Cl点温度达到851℃,Fl点达到798℃。

2.3 治理方法

(1))加强冷却制度管理,细化炉缸侧壁热电偶温度、水温差和炉壳温度的控制技术。

(2)进行灌浆处理,对风口以下炉缸整体使用无水炭质泥浆灌浆。

(3)高炉操作参数的调整和焦炭质量的控制。

(4)加强高炉出铁管理。

(5)建立有害元素入炉控制标准。

(6)配加含铁炉料进行护炉,在配加含铁炉料护炉初期,为快速遏制炉缸侧壁温度上升的势头,并把温度尽快降低下来保证安全生产,高炉把[Ti]控制在比较高的水平,安钢实际控制在0.25%左右。

2.4 编者按

安钢1号高炉在2017年已经进行炉缸浇筑。从实际高炉炉缸热电偶温度控制的效果来看,以加钛护炉为主,其他操作制度的配合为辅。由于不同的高炉所用的原料、炉役、操作制度等都有不同,具体的参数控制标准不具备普遍意义,因此在问题中并未列出。

而从实际的护炉情况来看,各大高炉普遍存在着护炉延迟的效果,即加钛护炉一段时间之后,炉缸热电偶温度才有所降低,而停止加钛或者铁水中[Ti]达不到一定标准时,炉缸热电偶仍然会有所反弹的情况。主要的原因是钛在炉缸的生成有一定的时间,同时,由于铁水冲刷的原因,如果冶炼强度有所升高,炉缸内壁钛保护层会迅速破坏。这是加钛护炉措施面临的一个尴尬。所以,在控制产能、加钛护炉和强化冷却三方面,需要高炉做出一个平衡。

3 包钢5号高炉(1500m³)炉缸侧壁温度升高

3.1 高炉概况

包钢5#高炉于2005年1月20日投产,有效容积1500m3,20个风口,2个出铁口。包钢5#高炉采用陶瓷杯微孔炭砖水冷炉底结构。炉底中下层立砌五层国产微孔炭砖,五层微孔炭砖总高2.005m,上部砌两层双向错台陶瓷杯,高度0.8m,炉底和炉缸交接处采用优质耐火材料和微孔炭砖砌筑结构。炉缸采用光面冷却壁,炉腹炉身采用铸铁镶砖冷却壁,炉缸到炉身采用分层单、双、多联冷却,其中1~5段为单联冷却。

3.2 炉缸温度变化情况

高炉炉缸二段8#~12#冷却壁水温差异常升高,热流强度超出警戒值12kW/m2,其中二段11#冷却壁热电偶温度上升明显,水温差高2.02℃,热流强度达到25.98kW/m2,其对应位置二段标高7.267m处炉缸侧壁,B点温度从2016年12月初的307℃上升12月30日的515℃,日均升高8~10℃。

3.3 治理方法

(1)提高铁水物理热和化学热,[Si]含量控制在0.6-0.8%之间,物理热1490-1500℃;

(2)提高冷却强度,1#-12# 冷却壁常压水改为高压水冷却;

(3)调整装料制度,确保气流顺畅,降低喷煤比;

(4)加钒钛矿护炉,确保铁水中钒钛含量达到2%以上;

(5)优化出铁参数,采取调整炉前作业开口时间、渣铁出净程度和打泥量,控制合理的铁口深度,减少炉缸渣铁积存,减少环流冲刷;

(6)原燃料质量;

(7)降低冶炼强度,利用系数降低0.2。

3.4 编者按

包钢高炉所用原料有其自身的特性,如钒钛含量高,硫含量高,因此,部分高炉原料中天然中带有护炉的特性,这与攀钢、承钢高炉具有一定的相似性。在同类型高炉考虑控制炉缸热电偶温度时,可以参考。

从炉缸侵蚀控制的效果来看,见效较快的有堵风口、降低产能、优化出铁、压浆措施等;而起到长期的稳定作用的是方法是优化装料制度、强化冷却、提高入炉原燃料质量等。各高炉可以在不同的阶段采用不同的方法,如在高炉炉缸热电偶温度升高的初期,如果升温趋势不是特别明显,可以采取有针对性的较为缓和的措施,而如果出现较为明显的升高趋势,可以采用堵风口、降产能等措施。各种措施配合运用,但一定要做到监测的数据准确、及时,采取的措施要有效、反馈要及时,并能够根据炉况和炉缸热电偶温度的变化,及时调整,早调、有针对性的调要比晚调、盲目调从经济性和安全性方面要好。

4 邯钢1号高炉(3200m³)炉缸侧壁温度升高治理

4.1 高炉概况

邯钢1号3200m3高炉2008年4月开炉,开炉初期炉况稳定顺行。采用陶瓷杯炭砖水冷炉底结构,炉缸侧壁环砌3层美国UCAR热压小块炭砖。

4.2 炉缸温度变化情况

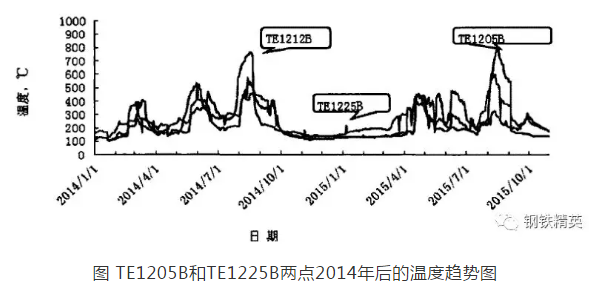

2013年后,炉缸侧壁温度开始出现周期性升高,高点温度不断攀升,2015年8月中旬TEI205BHE,TE1225B两点温度更是达到793.3.C和600.C,严重威胁到炉缸安全。

4.3 治理方法

(1)加强原燃料质量的管理。降低高炉有害元素负荷,采取取消或减少烧结机头除尘灰、瓦斯灰、高炉炉前除尘灰及炼钢细灰等的用量,减少有害元素的富集;取消或降低有害元素含量较高的铁精粉,做到合理配矿;减少高硫矿的使用,加强焦炭选洗煤工作减少硫元素的入炉量,给降低炉渣碱度提供条件,有利于有害元素的顺利排出:调整布料,保证合适的炉顶温度,利于有害元素随灰尘吹出。加强焦炭质量的管理。

(2)优化操作参数。适当缩小侧壁升高点方向上风口面积,风口直径由130mm 变为120mm ,增加该处风口长度,由643mm 变为663mm ,目的是缩小该处风口回旋区的面积和增加回旋区的长度,利于煤气向方向渗透,以减少边缘煤气对炉缸侧壁碳砖的冲刷力度。操作上适当降低料线、增加边缘矿石、增加焦量等措施来疏导开放气流:当气流明显受阻变弱时,高炉采取短时间的加焦的布料制度来开放,加焦是靠调整焦炭内层档位角度来实现的,角度根据中性气流弱化的程度来选择,强角度为13 度,一般不大于20 度。

(3)控制冶炼强度。

(4)加强炉温的管理。生产中根据铁水物理热>1510℃ ,来确定高炉铁水硅素的水平,严禁低炉温出现,操作上采取趋势管理,加强对原燃料的跟踪管理,做到早发现早调节,确保炉温合适。要求铁水硫低于0.023% ,保证铁水具有一定的粘度,以减少铁水对铁口和炉缸侧壁碳砖的冲刷侵蚀。杜绝出现过高的炉温。

(5)优化出铁管理,铁口操作要加强铁口深度的控制,要求>3500mm ,控制好泥量,形成合适的铁口泥包;适当缩小开口钻头,保证一定的出铁时间,要求>120min ,减小出铁速度,降低铁水环流的速度和铁口揽涡的强度;采取负间隔出铁,即两个铁口同时出铁一段时间,以减少渣铁滞留率;加强铁口泥套的维护,减少铁口冒泥,保证正常的

出铁秩序。

(6)建立炉缸检测保护体系。

(7)炉体灌浆,高炉利用定休机会对炉缸各段新开孔24 个进行灌浆作业,其中3#铁口右侧也即温度升高点TE1205B 、TE1205B 所在位置灌入23 桶炭质浆料,对此处温度快速下降起到了一定的作用。

4.4 编者按

邯郸高炉炉缸热电偶温度与高炉所用焦炭有直接的关系,从而说明在一定程度上,大高炉的环流对炉缸的冲刷较为严重,同时也说明,大高炉日常保证焦炭反应后强度对于高炉炉缸的安全具有关键的作用。

由于高炉炉缸热电偶温度与水温差监测是相辅相承的,在强化监测手段方面,可以采用实时在线监测的方法,提高准确性和及时性,降低操作人员的强度,避免一些人员受伤的风险。

5 原济钢2号高炉(1750m³)炉缸侧壁温度升高及治理

5.1 高炉概况

济钢2号1750m³高炉采用PW紧凑型串罐无料钟炉顶,3座卡鲁金顶燃式热风炉,微孔炭砖-陶瓷杯综合炉底、炉缸结构,密闭循环串联软水系统,设有2个铁口,铁口夹角成直角,24个风口。

5.2炉缸温度变化情况

2号高炉从2008年3月1日第二次中修后,炉缸和炉底接触部位,位于标高8.095m处Gl点,温度从650℃升2009年12月的1060℃。

5.3 治理方法

(1)炉缸灌浆。采取炉缸灌浆措施,可以阶段性地缓解炉缸侧壁Gl 点温度上升的趋势。

(2)凤口喂线与机铁矿护炉。主要目的是降低8.095mGl点温度。Gl点位于5号风口下方,该点距1号铁口较近,所以首先从6号风口喂人.在出铁过程中通过铁水环流来修补Gl点炉缸炭砖的侵蚀。

(3)优化操作制度。在风口布局上,彻底放弃了550mm的短风口,大量使用600mm的长风口,侵蚀严重的部位使用630mm的加长风口。原料的使用由劣质料转为精料,为上部布料矩阵的探索奠定了基础。布料矩阵由加焦模式过渡到去除加焦模式,减小了死焦堆,减小了渣铁环流,有效地控制了炉缸"象脚形"侵蚀的速度。

5.4 编者按

济钢2号高炉炉缸侧壁温度升高的直接因素是高炉冷却壁漏水造成炉缸碳砖破坏严重。从解剖的实际情况来看,风口下部区域的大碳砖受碱金属和锌的影响非常明显,会首先产生裂纹和碎裂,之后会形成环裂的方式,向下部炉缸区域延展。如果风口区域有漏水情况的发生,那么由此造成的碳砖破坏将会加速进行。因此,在治理措施方面,优化原料结构和加长风口能够有效的活跃炉缸的同时,在一定程度上也能降低炉缸区域的侵蚀。

此外,从风口喂线的效果来看,大部分钛会集中在风口下部区域,形成粘接物,进入炉缸区域的部分是多少,目前还没有明确的说法。因此,采用风口喂线的效果目前无法确定。

6 迁钢3号高炉(4000m³)炉缸侧壁温度升高及治理

6.1 高炉概况

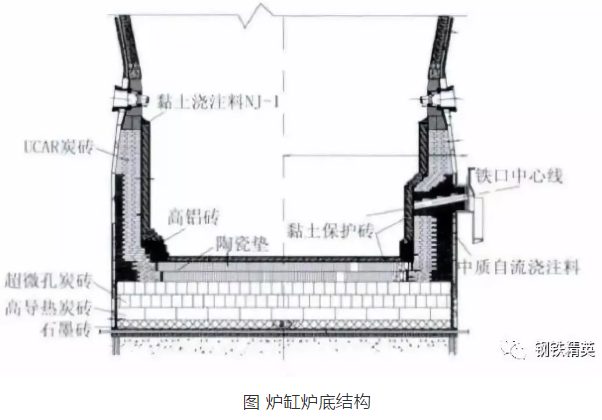

迁钢3号高炉(4000m³)于2010年l月开炉。炉底采用陶瓷垫,陶瓷垫下铺超微孔炭砖、高导热炭砖和石墨砖。炉缸侧壁砌筑NMA炭砖和NMD炭砖。

6.2炉缸温度变化情况

进入2012年以后,炉缸侧壁温度开始升高,并·快速超过300℃的警戒值。炉缸温度升高的区域位于象脚侵蚀区域,标高9.782 m ,炉缸第7 层热电偶在此位置上,温度偏高的热电偶分布在l 号铁口和3 号铁口周围。此区域热电偶温度升高分为三个阶段:

(1)进入2012年,热电偶TE31303点温度出现快速升高,温度高达到400℃,随后.此点温度没有继续升高。

(2)8月份TE31304点温度快速升高到500℃以上,热流强度超过55.824kW/㎡。

(3)从2013年l月开始,热电偶TE31302-TE31304点以域的区域的热电偶温度降低300℃以高炉全开风口冶炼。

6.3 治理方法

根据不同阶段热电偶的变化情况,有针对性的制定应对措施,主要包括:

阶段:强化冷却; 炉皮开口打浆,消除气隙;控制出铁速度;增加长风口数量,活跃。

第二阶段:进一步强化冷却;堵风口,选择的位置位于温度高的热电偶温度上方对应的风口。

第三阶段:长期护炉措施;控制冶炼强度,冶炼系数在2.3;采取长风口、加焦活跃炉缸。

6.4 编者按

迁钢3号高炉是国内中国大型高炉的代表。在2012年2014年间,高炉开炉两年后,炉缸热电偶温度出现反复的升高,对高炉生产造成较大的影响。从热电偶温度升高的原因看,有气隙、漏水等影响,此外,高炉开炉之后炉况不断的波动也是影响炉缸问题的关键。因此,大型高炉的冶炼尤其要重视炉缸死焦堆的活跃性,保证良好的焦炭质量。此外,同小型高炉相比,大型高炉应强化整体监测,从原料、操作、设备、人员等方面,综合分析。

目前,炼铁大数据平台的应用对于高炉炉缸安全、运行等具有强大的技术支撑作用,应深入分析其利用价值,从安全监测、成本监控等方面,深度分析,提高大型高炉运行的效率。

7 湘钢1号高炉(2580m³)炉缸侧壁温度升高及治理

7.1 高炉概况

湘钢1号高炉(2580m³)第二代炉役于2015年6月5日开炉。炉缸炉底采用炭砖+陶瓷杯复合结构。炉底、二层保留了代炉役德国西格里炭砖(层高400mm),第三、四层为国产优质微孔结合超微孔炭砖(层高500mm),炭砖之上采用两层微孔刚玉结合莫来石质的陶瓷垫结构(高800mm);炉缸采用微孔刚玉质陶瓷杯璧结构,炉缸炉底交界处及炉缸环形炭砖(共10层,高约4400mm)采用国产优质超微孔炭砖砌筑,其上炉缸环形炭砖(共3层,高约1350mm)采用国产优质微孔炭砖砌筑。

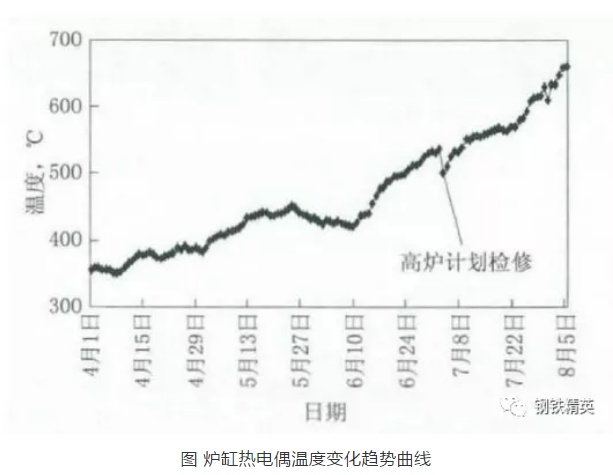

7.2 炉缸温度变化情况

大修后生产接近2年时,炉缸侧壁温度升高,并超过500℃。2017年6月,炉缸1号铁口下方标高7.599m(陶瓷垫上沿)、8.05m、8.501m、8.952m四层温度普遍上升,且1号铁口水温差高达0.9℃。2017年5月陶瓷杯全部被侵蚀完后,炭砖开始受到铁水冲刷,直到6月炭砖才开始逐渐被侵蚀,之后803C点温度升高速度较快。7月31日上升630吧,并呈继续上升趋势。此时,炭砖残厚为866mm。

7.3 治理方法

(1)提高冷却强度,高炉本体冷却水进水温度逐步从41℃下调36℃,7月初开始提高炉底及炉缸冷却水量,冷却水量从4000m³/h逐步加大水量4580m³/h。

(2)使用钒铁炮泥护炉。使用钒铁炮泥期间,为达到护炉要求,重新规范开堵口操作参数,要求既要保证铁口深度大于3.2m,又要保证开铁口顺利,每次堵口打泥量稳定在550-600kg;在热制度控制上要求铁水中的[Si]>0.5%,铁水温度>1510℃。

(3)使用钒钛球护炉。

(4)降低冶炼强度。

(5)调整风口布局,将对应位置的风口改为小风口、长风口、直风口,并且保证进风面积不变。

7.4 编者按

湘钢1号高炉初期达产较快,冶炼系数高达到2.6以上,对于高炉炉缸有很大的影响。类似的情况在新开高炉上并不少见,如迁钢3号高炉、1号高炉等,高炉在开炉初期,由于炉型规整、设备条件磨合逐渐顺畅,管理和技术水平逐渐进入正轨,原燃料保障没有问题的情况下,高炉“自然”的进入了达产的“快车道”。其实,由于高炉炉体耐材与高炉内部的冶炼状态有一个逐渐的适应和磨合期,以及人员对于高炉的冶炼也有一个逐渐的认识期,高炉冶炼系数应维持一个逐渐上升并且稳定的周期。

从世界范围内看高炉冶炼的进程,欧美国家对高炉冶炼系数要求并不严格,主要是追求一个稳定的产出,无论是质量和产量,因此,大多数的高炉维持了一个比较长的一代炉役。而国内高炉一般采取在开炉1-2年内会快速提高高炉冶炼系数,很多的情况是“刻意”的摸索高炉冶炼系数的顶点,以及矿批、富氧、顶压、风量、风温等一切有利于高炉发挥“潜力”的顶点。这对于高炉的长期稳定来说非常不利。

目前情况下,分析高炉长寿基本从高炉设计、砌筑、操作和原燃料的质量来入手,实际的根本原因,在于操作者和管理者对于炼铁技术的态度需要改变。

8 太钢5号高炉(4350m³)炉缸侧壁温度升高及治理

8.1 高炉概况

太钢5号高炉(4350m3),设有38个风口,4个铁口,4座新日铁外燃式热风炉,采用了PW串罐无钟炉顶,皮带上料、炉腹炉身中部选用铜冷却板、软水密闭循环冷却、浓相直接喷煤技术,炉缸陶瓷杯,炉前TMT液压开口机和泥炮等技术装备。

8.2 炉缸温度变化情况

2013年3月后,5号高炉多个方位的炉缸侧壁温度呈上升趋势,且上升较快,高达到477℃(热电偶插入深度为600mm),为开炉生产以来的高值。2013年5、9、10月5号高炉出现炉缸不同标高、不同方位的温度升高现象,且高值均达到400℃以上。尤其是标高8.680m270。方位达到464℃和标高9.680m315。方位达到477℃,已经影响到高炉的安全生产。

8.3 治理方法

(1)在炉役中期适当控制产,炉内操作将产量控制在10000/d 以内,保渣铁热量稳定、充沛,炉前作业和稳定铁口工作状态,以良好的渣铁排放来维持炉缸内渣铁液面的稳定,对稳定炉缸侧壁温度有一定效果。

(2)适当提高焦比和降低煤比。煤比由180-190kg/t降低到160-170kg/t,停用焦丁,相应提高焦比12-20kg/t,维持340-350kg/t较高焦比操作,从而炉缸区死料柱透气、透液性,来提高炉缸活跃性,降低炉缸侧壁温度。

(3)配用钒钛矿和确保炉缸热量充沛。将[Ti]控制在0.15%-0.20%,对控制炉缸侧壁温度的升高有一定效果。将[Si]提高到0.40%-0.60%,出铁后期铁水测温不低于1520℃,[Ti]达到0.15%-0.20%,炉渣二元碱度提高到1.18-1.22,控制合理的渣铁成分,使其具有良好的流动性,对控制炉缸侧壁温度的升高有一定效果。

(4)调整送风制度,提高风速和鼓风动能。

(5)对炉前工作进行细化管理。5 号高炉通过控制炉前作业开口钻头的大小、开口时间、渣铁出净情况和打泥量,以控制合理的铁口深度,减轻出铁时在铁口附近形成的涡流,有利于稳定炉缸工作状态和减缓炉缸侵蚀。

8.4 编者按

太钢大型高炉控制炉缸侧壁温度升高的方法对于超3000m³高炉炉缸侧壁温度升高具有很强的借鉴意义。首先,大型高炉在中国普及的时间并不长,除了宝钢几座大型高炉外,超4000m³高炉在2000年之后才开始快速增加,目前超4000m³高炉在中国总工有22座。因此,大型高炉由调整冶炼方法来实现对于炉缸侧壁温度的控制具有重要意义。

太钢大型高炉采用停止焦丁提高炉缸死焦堆的更新速率以及强化透液性,来实现炉缸环流的冲刷侵蚀;通过阶段性的采取措施,实现指标和安全的良好配合。

9 总结

炉缸热电偶温度升高标志着炉缸侵蚀程度加深到了一定的程度。从总体运行的情况来看,高炉炉缸热电偶温度的升高与高炉设计、砌筑、耐材、原料、操作和维护都有很大的关系。热电偶温度升高时炉缸安全出现问题为直接和准确的反应。通过总结全国多座高炉炉缸侧壁温度升高的案例发现,设计、砌筑和耐材决定了高炉炉缸长寿的“先天”,高炉原料质量控制、操作优化和维护是实现高炉长寿的“后天”努力。提高焦炭质量、控制碱金属入炉、提高炉缸活跃性、维持稳定和良好的炉况,不只是有利于高炉的长期稳定,也是实现高炉长寿的关键。

参考文献:

[1] 安钢1 号高炉炉缸侧壁温度异常升高的治理,李胜杰等

[2] 包钢5# 高炉炉缸侧壁温度升高原因分析和处理,韩磊等

[3] 高炉炉缸侧壁温度升高与控制等相关问题的探讨,孙健等

[4] 邯宝1号3200m3 高炉炉缸侧壁温度升高的治理,夏万顺等

[5] 济钢2号1750m3高炉炉缸侧壁温度异常升高的处理,潘协田

[6] 迁钢3号高炉炉缸侧壁温度升高的治理,贾军民

[7] 湘钢1 号高炉炉缸侧壁温度升高的治理,文望龙等

[8] 大钢5 号高炉控制炉缸侧壁温度升高的措施,红斌等